www.njdingcheng.cn

以诚待人、专业推荐、高效服务、全天24小时响应

做企业最好的产品技术顾问

65Mn拉簧断裂原因分析

次阅读

65Mn拉簧断裂原因分析

1.情况介绍

该拉簧直径为8mm,材质为65Mn,硬度要求HRC45~50,拉簧表面镀铬处理;在服役时发生断裂,拉簧外观及断裂位置见图1,断裂发生在拉簧尾勾与工作圈过渡位置。现将分析结果介绍如下:

图1 拉簧外观及断裂位置

2.理化分析

2.1断口分析

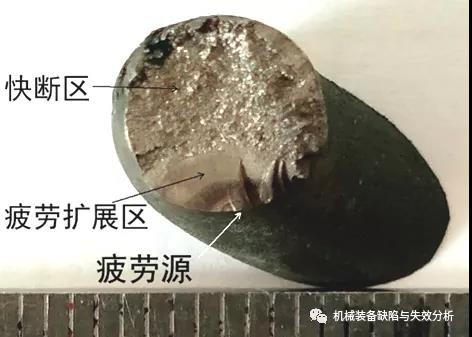

拉簧的断口宏观形貌见图2,从断口形貌分析,拉簧断口呈金属疲劳断裂特征,断口底部为断裂起始段(疲劳源),向上可见因交变应力作用产生的海滩纹(疲劳扩展区)约占整个断面的1/5,海滩纹以上区域呈现快速断裂粗瓷状断口(快速断裂区)。

图2 断口宏观形貌

2.2金相检验

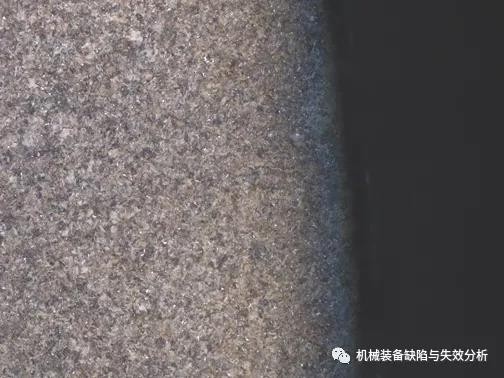

2.2.1非金属夹杂物检验

在拉簧断口附近取样进行金相分析,根据GB/T10561-2005评定其非金属夹杂物,级别为:A1.0、B0.5、C0.5、D0.5,见图3。

图3 100X 拉簧非金属夹杂物微观形貌

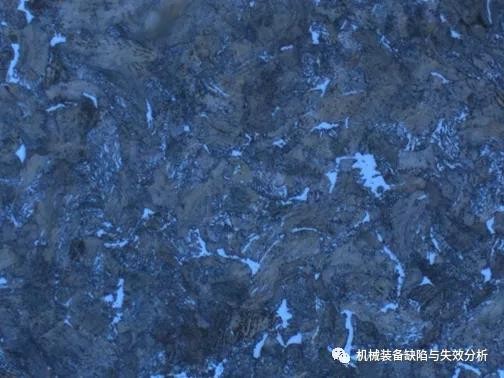

2.2.2微观组织检验

拉簧边缘组织见图4,无脱碳现象;拉簧金相组织见图5,金相组织为屈氏体 珠光体 部分未溶铁素体。

图4 100X 拉簧边缘组织形貌

图5 500X 拉簧金相组织

2.3硬度试验

在拉簧断裂位置附近取样,依据GB230.1-2009标准进行洛氏硬度试验,试验结果见表1。硬度值检测结果低于技术要求规定值下限。

表1 拉簧硬度检测结果 HRC

样品名称 | 硬度值 |

拉簧 | 38.5 39.6 39.0 平均值:39.0 |

技术要求 | 45~50 |

2.4化学成分分析

在拉簧断裂位置附近取样,进行化学成分分析,分析结果见表2,其化学成分符合GB/T1222-2007中65Mn的技术要求。

表2 拉簧的化学成分(质量分数) wt%

元素 | C | Si | Mn | Cr |

检测值 | 0.64 | 0.25 | 0.97 | 0.032 |

标准值 | 0.62~0.70 | 0.17~0.37 | 0.90~1.20 | ≤0.25 |

元素 | Ni | Cu | P | S |

检测值 | 0.016 | 0.033 | 0.013 | 0.005 |

标准值 | ≤0.25 | ≤0.25 | ≤0.03 | ≤0.035 |

3.结论

(1)拉簧表面无氧化脱碳,非金属夹杂物洁净度良好;

(2)拉簧的化学成分符合GB/T1222-2007中65Mn的技术要求;

(3)拉簧的硬度值低于技术要求规定值下限;

(4)拉簧的金相组织为屈氏体 珠光体 部分未溶铁素体;

(5)拉簧的断裂形式为疲劳断裂。热处理工艺不当导致拉簧的硬度低于规定值下限值,拉簧刚度减小,导致拉簧的实际使用寿命低于设计寿命,拉簧发生早期疲劳断裂。

—End—

文章来源:机械装备缺陷与失效分析

版权所有 © 南京鼎诚精密仪器有限公司 All rights reserved 技术支持:南京鼎诚精密仪器有限公司